1. 서 론

1.

2.

# E-mail:

과거에서 현재까지 엔드밀 가공은 기계부품이나 금형 부품등의 기계산업분야에서 널

리 사용되어왔으며 공작기계발전에도 큰 역할을 수행해왔다. 그만큼 기계가공에서 엔드밀 가공은 중요하다.

엔드밀은 바닥날과 옆날을 이용해, 윤곽면이나 바닥면 또는 곡면을 가공하는 공구이다. 그래서 이와 관련된 가공시 절삭력 해석과 저항에 관한 많은 연구가 이루어졌고 또 절삭조건(절삭깊이, 회전수, 이송량등) 이러한 인자들이 제품의 표면정도, 절삭속도, 칩의 형태나 공구수명등에 어느만큼 영향을 미치는 가는 또다른 연구과제이기도 하다. 본 실험에서는 기계부품으로 많이 쓰이고 있는 SM45C(ANSI 1045 steel) 를 피삭제로하여 Φ20, 4날, 일반고속도강 엔드밀을 이용하여 가공시 회전수, 이송속도, 절삭깊이가 절삭동력(전류)에 미치는 영향을 분석하고자 하였다. 이러한 실험 평가는 가공물의 물리적 성질, 공구재료, 절삭조건 및 환경등에의해 많은 영향을 미치기 때문에 임의의 절삭조건에서 정확한 평가가 매우 어려운 일이다.

따라서 본 실험을 절삭조건 별로 데이터, 그래프화하여 실험치와 비교 검토하였고 이를 검증하기위해 노력하였다.

2. 이 론

2.1 엔드밀의 절삭 저항, 동력

절삭저항의 계산을 위한 실험식은 여러가지가 있으나 여기서는 선삭에 이용되는 다음식의 관계로부터 구하는 방법은 이용한다.

(절삭력) = (비절삭저항) × (칩의 두께) × (절삭깊이)

상기식에서 (칩의 두께) × (절삭깊이)를 절삭면적이라고 한다. 절삭깊이는 일정한 경

우가 많다. 또 칩의 두께는 엔드밀 절삭에서는 절삭날이 절삭을 시작하고부터 끝날때가지 일정하지는 않고 상향절삭에서는 대체로 점검 증가고 하향절삭에는 대체적으로 점점 감소한다. 곧은 날엔드밀 (STRAIGHT END MILL)에서는 절삭을 시작하고부터 끝 날때까지 접촉하는 절삭날의 길이는 일정하다. 그러나 비틀림날 엔드밀에서는 접촉하는 절삭날의 길이는 점증, 일정, 점감,의 3단계가 조합하게 되며 또 4날과 같은 다날에서는 절삭날의 간섭(동시에 2날이상의 절삭날이 절삭을 하고 있는 경우를말한다)도 문제로된다.

2.2 저항측정

절삭 저항의 측정법은 이미 1900년경부터 주축 구동 모터에 걸리는 부하를 측정하는 방법이 사용되었다. 요즘은, 전자 기술의 발달과 새로운 검출 소자의 개발로 공구 동력계(Tool Dynamometer)가 절삭 저항의 측정에 주로 사용되고 있다. 현재 실용화되어 있는 대부분의 공구동력계는 변형 게이지(Strain Gauge)나 압전 소자(수정 등)를 검출기로 사용한다. 각 절삭 분력을 측정할 수 있도록 여러개의 검출기가 조합되어 사용된다. 본 실험에서는 절삭시 공작기계에 걸리는 부하 측정으로 이루어진다.

2.3 절삭조건 및 관계식

•절삭속도

절삭속도란 공구와 가공물 사이의 관계 운동속도를 말하며 m/min으로 표시한다. 절삭속도를 v 엔드밀 직경 D, 엔드밀 회전수 N 이라고하면

•날당이송량 - 커터의 날당 이송량으로 1날당이송량 fz, 피드 F, 엔드밀 회전수 N, 엔드밀날수Z

•테이블이송(Table Feed) – 테이블이송F, 날당이송량fz, 엔드밀 회전수 N, 엔드밀날수Z

![]()

•가공시간 - 테이블이송F, 가공길이L (제품길이 + 엔드밀 지경 +α)

![]()

3. 실험장치 및 방법

3.1 절삭공구 및 측정기기

•전류계(amperemeter) 공작기계 가공시 전원 측 부하를 측정한다.

<그림1>전류계 <그림2>Φ20, 4날 엔드밀 공구

•엔드밀(End Miling)

경제적이며 효율적인 엔드밀 가공을 위해서는 피삭재의 형상, 가공능률, 가공정도등을 고려하여 적당한 엔드밀을 선택 사용하여야 하며, 엔드밀의 직경, 날수, 날길이, 비틀림각, 재질 등이 중요한 요소로 고려되어야 한다.

•피삭재물

SM45C(ANSI 1045 steel)

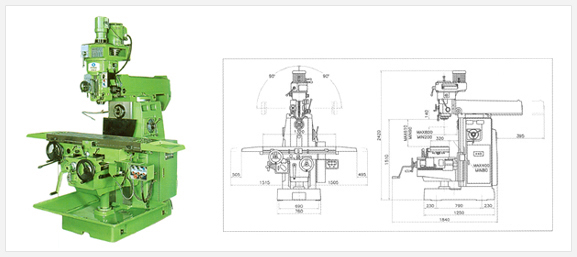

3.2 밀링머신(SMT-3T, 터렛타입 복합밀링)

밀링 머신은 원주 위에 잘삭날이 등간격으로 배치되어 있는 밀링 커터를 회전시켜 가공물이 고정된 테이블을 이송하면서 가공하는 공작 기계이다. 일반적으로 테이블은 3 방향으로 이동하는데, 좌 우 방향, 전후 방향 및 상하 방향이 그것이며, 테이블이 수평면 상에서 선회하는 형식도 있다.

밀링 머신은 대단히 사용 범위가 넓은 공작기계이며, 평면 및 윤곽 표면을 정확히 가공할 수 있다. 밀링 머신에서는 평면은 물론 불규 칙하고 복잡한 면도 절삭할수 있으며, 드릴(drill)의 홈이나 기어(gear)의 치형 절삭 및 커터나 부속 장치의 사용 방법에 따라 여러 가지 가공을 할 수 있다.

또한, 밀링 커터의 재질과 가공 기술이 발전하여 생산 능률의 향상 및 정밀도도 높아졌으며, 가공 분야가 매우 넓어져 가고 있다.

<표1> 실험에 사용된 SMT-3T의 제원,

|

테이블 |

주축 |

모터 |

|||

|

작업면적(길이 x 폭) |

1,320 x 320(mm) |

수직 주축단테이퍼 |

N.T 40 |

선회각도 |

360˚ |

|

T-홈(폭 x 수량) |

16 x 3 |

수평 주축단테이퍼 |

N.T 50 |

수직 주축모터 |

2.2/1.1kw, 2/4p |

|

좌우 이송거리(X-Axis) |

1,000(O,T) |

수직 회전수 |

75~3,600 |

수평 주축모터 |

3.7kw, 4p |

|

전후 이송거리(Y-Axis) |

370(390)(O,T) |

수평 회전수 |

90~1,400 |

이송모터 |

1.5kw, 4p |

|

상하 이송거리(Z-Axis) |

500(O,T) |

큐일최대 이동거리 |

140 |

상하모터 |

1.1kw, 6p |

|

이송속도단수 |

12단 |

큐일자동 이동속도 |

0.035, 0.07, 0.13 |

절삭유펌프 |

60w, 2p |

|

좌우 이송속도 |

15~720 |

헤드선회각도 |

± 90˚ |

기계중량 |

|

|

전후 이송속도 |

15~720 |

전후이동거리 |

600 |

3,000kg |

|

3.3 심험방법

1. 공작기계의 안전수칙과 사용법을 숙지한다

2. 바이트에 SM45C 피삭재물을 고정시킨다.

3. 페이스커터를 이용하여 피삭재물을 깨끗한 상태로 가공한다.

4. 20mm 4날 엔드밀을 장착하고 각 실험조건에 따라 절삭한다.

회전수는 800, 550, 340, 210rpm 이송속도는 15, 25, 35, 50mm/min 절삭깊이 0.4, 0.7, 1.0, 1.3, 1.6mm 로 선정하였으며 이와 같은 조건에서 엔드밀날이 완전이 피작재물에 들어 갔을때 전류계를 이용하여 부하를 측정한다.

4. 심헐결과 및 고찰

3.1 실험DATA

본 실험을 통하여 다음과 같은 실험결과를 얻었다.

|

실 험 조 건 |

전류(A) |

전력(W) |

||

|

회전수(rpm) |

이송속도(mm/min) |

절삭깊이(mm)

|

||

|

210 |

15 |

0.4 |

6.2 |

3.88 |

|

0.7 |

6.3 |

3.94 |

||

|

1.0 |

6.33 |

3.96 |

||

|

1.3 |

6.35 |

3.97 |

||

|

1.6 |

6.39 |

4.00 |

||

|

25 |

0.4 |

6.27 |

3.92 |

|

|

0.7 |

6.32 |

3.95 |

||

|

1.0 |

6.38 |

3.99 |

||

|

1.3 |

6.34 |

3.96 |

||

|

1.6 |

6.36 |

3.98 |

||

|

35 |

0.4 |

6.24 |

3.90 |

|

|

0.7 |

6.38 |

3.99 |

||

|

1.0 |

6.31 |

3.95 |

||

|

1.3 |

6.37 |

3.98 |

||

|

1.6 |

6.43 |

4.02 |

||

|

50 |

0.4 |

6.42 |

4.01 |

|

|

0.7 |

6.42 |

4.01 |

||

|

1.0 |

6.45 |

4.03 |

||

|

1.3 |

6.49 |

4.06 |

||

|

1.6 |

6.43 |

4.02 |

||

측정은 전류계로하여 전력으로 환산하였다

|

실 험 조 건 |

전류(A) |

전력(W) |

실 험 조 건 |

전류(A) |

전력(W) |

||||

|

340 |

15 |

0.4 |

6.43 |

4.02 |

550 |

15 |

0.4 |

11.34 |

7.09 |

|

0.7 |

6.4 |

4.00

|

0.7 |

11.25 |

7.03 |

||||

|

1.0 |

6.4 |

4.00

|

1.0 |

11.32 |

7.08 |

||||

|

1.3 |

6.49 |

4.06

|

1.3 |

11.45 |

7.16 |

||||

|

1.6 |

6.5 |

4.06

|

1.6 |

11.42 |

7.14 |

||||

|

25 |

0.4 |

6.39 |

4.00

|

25 |

0.4 |

11.46 |

7.17 |

||

|

0.7 |

6.47 |

4.05

|

0.7 |

11.53 |

7.21 |

||||

|

1.0 |

6.57 |

4.23

|

1.0 |

11.5 |

7.19 |

||||

|

1.3 |

6.57 |

41.56

|

1.3 |

11.56 |

7.23 |

||||

|

1.6 |

6.58 |

4.11

|

1.6 |

11.6 |

7.25 |

||||

|

35 |

0.4 |

6.55 |

4.10

|

35 |

0.4 |

11.51 |

7.20 |

||

|

0.7 |

6.56 |

4.10

|

0.7 |

11.63 |

7.27 |

||||

|

1.0 |

6.52 |

4.08

|

1.0 |

11.67 |

7.30 |

||||

|

1.3 |

6.54 |

4.09

|

1.3 |

11.69 |

7.31 |

||||

|

1.6 |

6.6 |

4.13

|

1.6 |

11.7 |

7.32 |

||||

|

50 |

0.4 |

6.6 |

4.13

|

50 |

0.4 |

11.66 |

7.29 |

||

|

0.7 |

6.63 |

4.15

|

0.7 |

11.54 |

7.22 |

||||

|

1.0 |

6.65 |

4.16

|

1.0 |

11.57 |

7.23 |

||||

|

1.3 |

6.65 |

4.16

|

1.3 |

11.62 |

7.27 |

||||

|

1.6 |

6.67 |

4.17

|

1.6 |

11.62 |

7.27 |

||||

3.1.1 실험고찰

실험데이터를 보는바와같이 주축의 각회전수에서 절삭깊이와 이송속도별로 실험한결과 절삭깊이와 이송속도에 절삭 동력은 미소하게 증가한 반면 회전수를 증가시킬수록 절삭동력의 상승폭은 커졌다. 특히, 공구의 마모에 따른 절삭동력의 관계는 없음을 알 수 있다. 이는 피삭재의 절삭저항이 작기 때문에 공구의 마모량에 따른 절삭저항에 영향이 거의 없는 것으로 판단된다.

|

실 험 조 건 |

전류(A) |

전력(W) |

||

|

회전수(rpm) |

이송속도(mm/min) |

절삭깊이(mm)

|

||

|

800 |

15 |

0.4 |

11.62 |

7.27 |

|

0.7 |

11.62 |

7.27 |

||

|

1.0 |

11.59 |

7.25 |

||

|

1.3 |

11.77 |

7.36 |

||

|

1.6 |

11.96 |

7.48 |

||

|

25 |

0.4 |

11.82 |

7.39 |

|

|

0.7 |

11.94 |

7.47 |

||

|

1.0 |

12.02 |

7.52 |

||

|

1.3 |

12.03 |

7.52 |

||

|

1.6 |

11.99 |

7.50 |

||

|

35 |

0.4 |

11.98 |

7.49 |

|

|

0.7 |

11.95 |

7.47 |

||

|

1.0 |

11.85 |

7.41 |

||

|

1.3 |

12.01 |

7.51 |

||

|

1.6 |

11.92 |

7.45 |

||

|

50 |

0.4 |

11.68 |

7.30 |

|

|

0.7 |

11.93 |

7.46 |

||

|

1.0 |

11.9 |

7.44 |

||

|

1.3 |

11.91 |

7.45 |

||

|

1.6 |

11.87 |

7.42 |

||

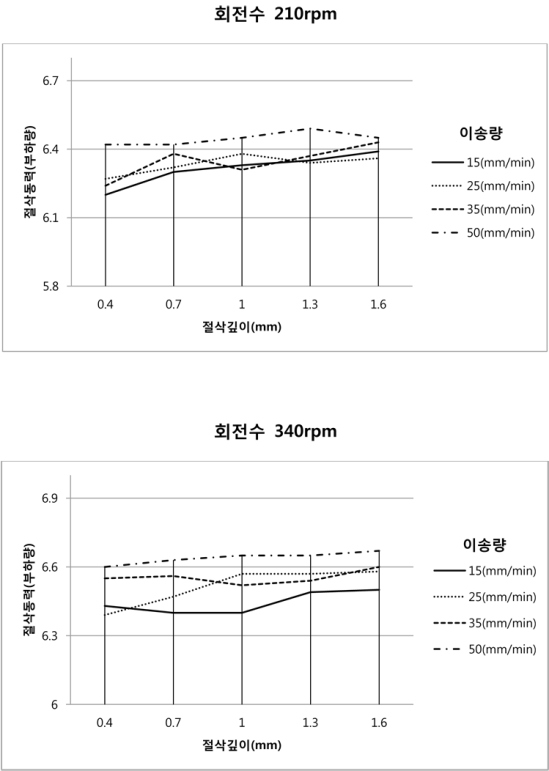

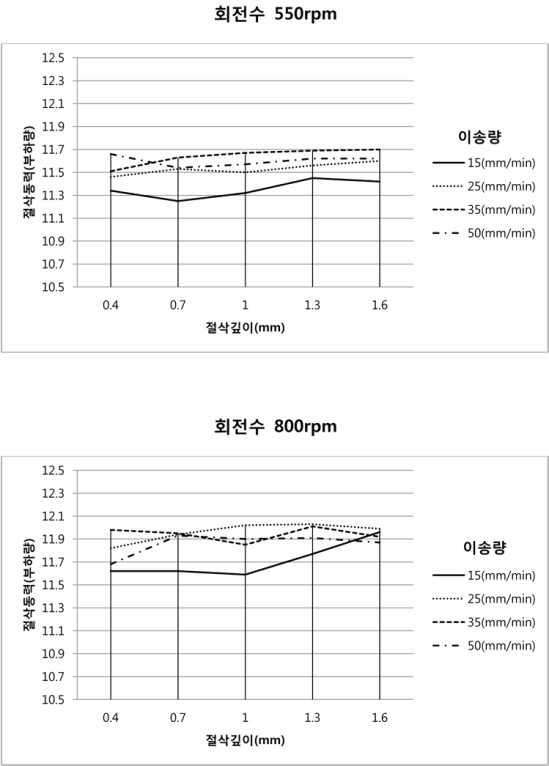

3.1.2 그래프

위 데이터를 토대로 다음과 같은 그래프화하여 검토한 후 실험 결론을 내릴 수 있었다.

4. 결 론

본 실험에서는 엔드밀 절삭가공시 절삭조건이 절삭동력에 어떤 영향을 주는지를 알 수 있었고 다음과 같은 결과를 얻었다.

(1) 주축의 회전수를 증가시킬수록 절삭동력은 확연한 증가를 보였다.

(2) 이송속도가 증가하면 절삭동력은 소폭 증가하였다.

(3) 절삭깊이가 증가하면 절삭동력 또한 증가하였다.

(4) 실험을통해SM45C와 같은 단단한 재료에서는 회전수를 증가시키되 이송속도를

천천히 하면 절삭동력 및 절삭성에 유리하다.

참 고 문 헌

[1]중소기업진흥공단, 1985, 선삭가공기술, pp. 249∼257.

[2]이신영, 2004, 엔드밀 가공시 절삭조건이 비절삭력계수에 미치는 영향, 한국공작기계학회논문집, vol.13, No.6,.

[3]오석형, 2004.12, 알루미늄합금 절삭기 절삭성과 절삭조건의 상관성에 관한 연구, 한국기계가공학회지, 제3권, 제4호, pp. 56~62.

| 번호 | 제목 | 글쓴이 | 날짜 | 조회 수 |

|---|---|---|---|---|

| 60 |

탄소강의 변태-공석강, 아공석강,과공석강

[2] | Pjk | 2010.05.20 | 93943 |

| 59 | 동력 인출 장치 - P.T.O (Power Take Off)란? | makersweb | 2014.02.26 | 62009 |

| 58 |

벤추리관(Venturi tube)에 흐르는 유체의 유량

| Pjk | 2010.06.28 | 33541 |

| 57 |

Screw Jack (나사잭) 설계

| Pjk | 2010.04.17 | 29489 |

| 56 |

Fe-Fe3C 평행상태도

| Pjk | 2010.03.30 | 26960 |

| 55 |

점성계수와점도계종류

| Pjk | 2010.03.30 | 26929 |

| 54 |

Matlab을 이용하여 모터 위치제어를위한 PID제어기 설계

[8] | Pjk | 2010.06.09 | 26755 |

| 53 |

다듬질 기호와 표면거칠기 기입법

| Pjk | 2010.09.13 | 23517 |

| 52 |

2차시스템 : PD제어기

[2] | Pjk | 2010.05.07 | 20441 |

| 51 |

Matlab을 이용한 - 근궤적작도

| makersweb | 2010.04.09 | 20055 |

| 50 |

기하공차의 종류

| Pjk | 2011.03.06 | 16667 |

| 49 |

기계설계 끼워맞춤,베어링수명,볼트 자동계산 시트

[6] | Pjk | 2011.02.20 | 15889 |

| 48 |

30º사다리꼴 나사의 호칭

| Pjk | 2010.04.23 | 14664 |

| 47 |

각센서 파형분석 및 고장진단 (흡기온센서, TPS, ISC, 인젝터, 발전기 등)

| Pjk | 2010.03.31 | 14154 |

| 46 | 경도시험기 로크웰, 브리넬, 비커스, 쇼어 경도 환산표 | Pjk | 2010.03.30 | 13707 |

| 45 | 기계부품의 재질(재료) 선정 | jkp1985 | 2011.03.24 | 12400 |

| 44 |

재료의 비중표

| Pjk | 2011.12.29 | 11914 |

| 43 | 절삭가공에서 진동의 종류와 원인 | Pjk | 2011.06.16 | 11496 |

| 42 | Hardness Test-경도시험기 측정원리와 특징 및 주의점 | Pjk | 2010.04.02 | 11380 |

| 41 |

풀림방지 너트의 종류 및 특성

| Pjk | 2013.04.26 | 11000 |